Spécifications des inclinomètres

Les inclinomètres, également appelés capteurs d’inclinaison, clinomètres ou capteurs de pente, sont conçus pour mesurer l’angle d’un objet par rapport à la force de gravité. Ces capteurs déterminent l’angle de tangage et/ou de roulis et transmettent ces valeurs via l’interface électrique appropriée.

Principe de mesure des inclinomètres MEMS

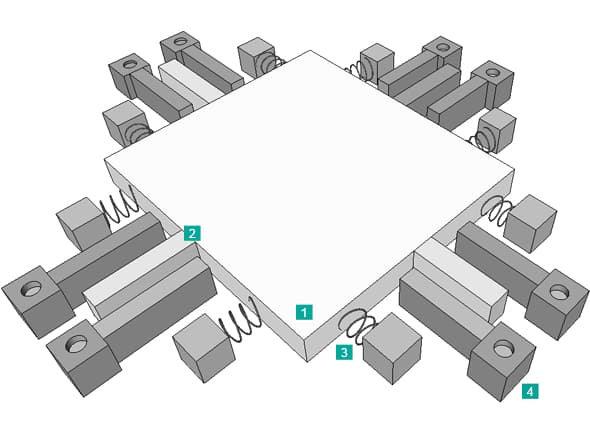

Les inclinomètres mesurent l’angle d’orientation d’un objet par rapport à la force de gravité. Cela se fait à l’aide d’un accéléromètre qui surveille l’effet de la gravité sur une petite masse suspendue dans une structure de support élastique. Lorsque l’appareil s’incline, la masse se déplace légèrement, provoquant un changement de capacité entre la masse et le support. L’angle d’inclinaison est calculé à partir des valeurs de capacité mesurées.

Masse de preuve

Électrodes

Ressorts

Électrodes fixes

Fig. 1 : Principe d’un capteur MEMS

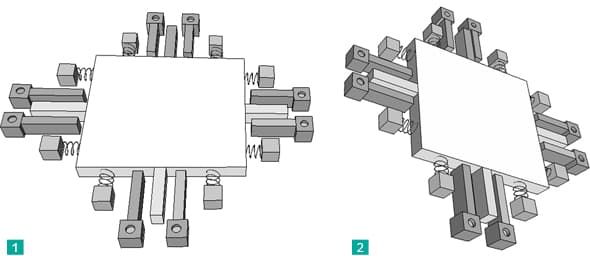

Le fonctionnement peut être illustré par un modèle simplifié avec deux électrodes : l’une fixe et l’autre (la masse de preuve) mobile, suspendue par des ressorts (voir Fig. 1). Lorsque l’inclinomètre est en position horizontale (Fig. 2.1), la capacité entre les électrodes est mesurée. Si le capteur est incliné (Fig. 2.2), la masse mobile et son électrode changent de position par rapport à l’électrode fixe. Le capteur mesure alors la variation de capacité résultante et calcule la nouvelle valeur d’inclinaison.

Capteur MEMS en position horizontale

Capteur MEMS en position inclinée

Fig. 2 : Position d’un capteur MEMS

Limitations of Static Inclinometers

En cas de chocs ou de vibrations intenses, l’amortissement physique des inclinomètres statiques peut ne pas suffire à supprimer les perturbations. Les filtres logiciels ne peuvent réduire leur impact que de manière limitée. Pour les inclinomètres statiques TILTIX, des filtres de type « moyenne mobile » ou « exponentielle » peuvent être activés et configurés pour lisser le signal, mais cela entraîne une perte de la rapidité de réaction du capteur MEMS, rendant la réponse plus lente.

Pour les mouvements dynamiques avec fortes accélérations, il est recommandé d’utiliser les inclinomètres dynamiques TILTIX de POSITAL. Ils sont basés sur une technologie différente sans amortissement physique, ce qui permet de combiner stabilité et temps de réponse rapide.

Inclinomètre dynamique

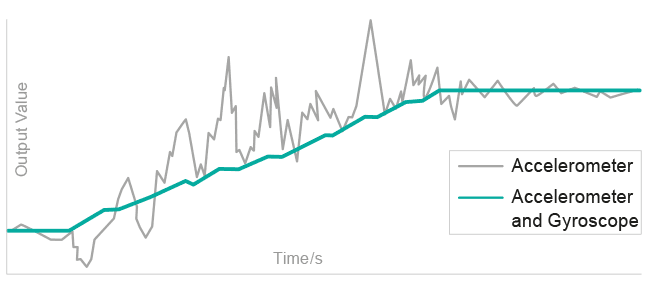

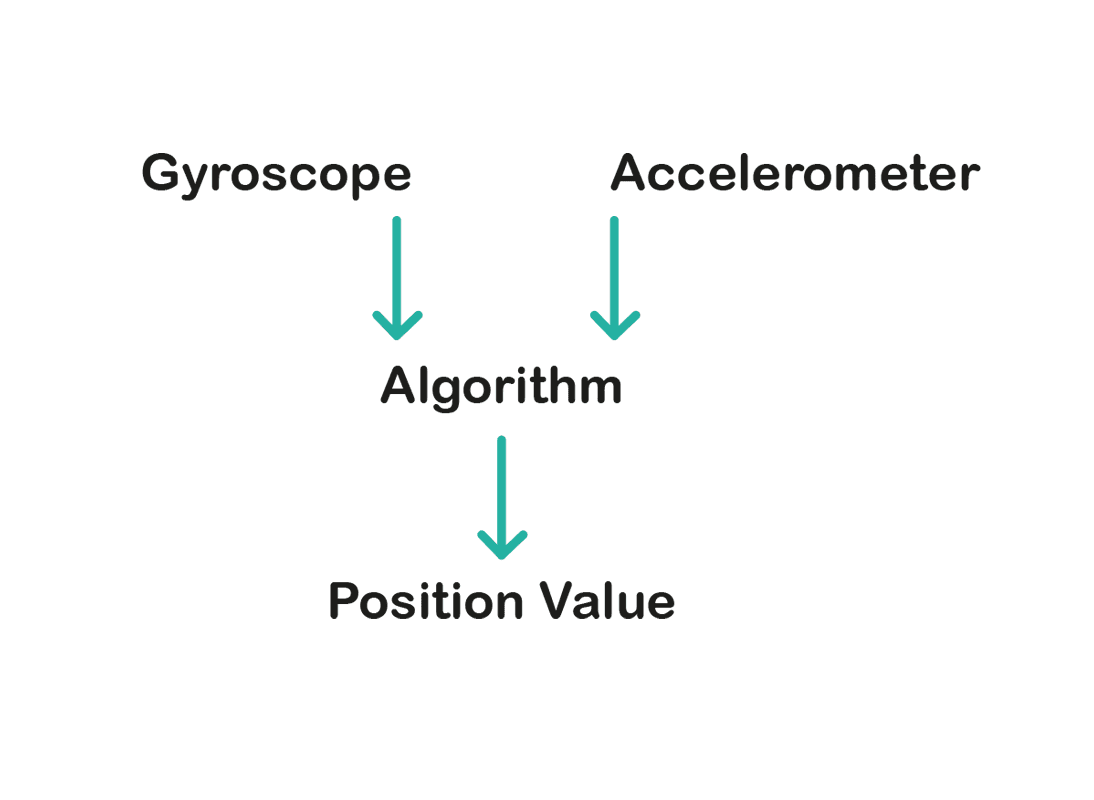

Pour les applications exposées à des mouvements brusques, des chocs et des vibrations, il est essentiel de disposer de capteurs à réponse rapide avec un signal de sortie propre. Les inclinomètres dynamiques de POSITAL combinent deux principes de mesure grâce à deux capteurs MEMS différents : un accéléromètre 3D et un gyroscope 3D. L'accéléromètre n'est pas amorti (contrairement à ceux utilisés dans les inclinomètres statiques), ce qui lui permet de suivre les mouvements dynamiques rapides. En parallèle, le gyroscope 3D mesure la vitesse de rotation selon des principes inertiels. Les signaux des deux capteurs sont fusionnés pour fournir une mesure d'inclinaison qui compense pleinement les effets des accélérations. Ainsi, les inclinomètres dynamiques TILTIX sont parfaitement adaptés à des applications mobiles telles que les engins de chantier, les équipements miniers, les grues ou les systèmes robotiques.

Le diagramme ci-dessous compare les performances d’un inclinomètre dynamique avec gyroscope intégré et d’un inclinomètre statique conventionnel, lorsque les deux sont soumis à des mouvements dynamiques incluant de forts chocs et vibrations.

Mesure d’inclinaison sur une pelle en mouvement

Algorithme innovant pour des résultats fiables

Dans les applications où des mouvements brusques, des chocs et des vibrations sont susceptibles de se produire, il est essentiel de disposer de capteurs à réponse rapide avec un signal de sortie propre. Les inclinomètres dynamiques de POSITAL combinent deux principes de mesure à l’aide de deux capteurs MEMS différents : un accéléromètre 3D et un gyroscope 3D. L’accéléromètre 3D n’est pas amorti (contrairement à ceux utilisés dans les inclinomètres statiques) et peut suivre les mouvements dynamiques rapides. En parallèle, le gyroscope 3D mesure les vitesses de rotation selon des principes inertiels. Les signaux des deux capteurs sont combinés pour produire une mesure d’inclinaison qui compense entièrement les effets des accélérations. Par conséquent, les inclinomètres dynamiques TILTIX peuvent être utilisés de manière fiable sur des équipements mobiles tels que les engins de construction, les machines minières, les grues ou dans des applications robotiques.

Le diagramme ci-dessous compare les performances d’un inclinomètre dynamique avec gyroscope intégré avec celles d’un inclinomètre statique classique, lorsque les deux sont soumis à des mouvements dynamiques comportant des chocs et vibrations importants.

Plage de mesure et options de montage

La série d’inclinomètres TILTIX est disponible en deux variantes.

Double axe

Un capteur à double axe conçu pour un montage horizontal. Cette version fournit deux sorties, une pour l’axe X et une pour l’axe Y. Chaque axe indique l’angle d’inclinaison par rapport au champ gravitationnel.

Axe unique

2. Une version de mesure d’inclinaison à un seul axe conçue pour un montage vertical avec une sortie d’axe unique.

Fonctionnalités supplémentaires de l’inclinomètre dynamique

L’objectif principal des inclinomètres dynamiques est de fournir des données d’inclinaison stabilisées sans nécessiter de configuration des paramètres du capteur. Cependant, pour les inclinomètres dynamiques avec interface CANopen, il est également possible d’émettre séparément les forces d’accélération (accéléromètre) et la vitesse de rotation (gyroscope) sur chacun des trois axes.

Ces mesures sont stockées dans des objets CANopen configurables.

La surveillance de la force d’accélération sur un ou plusieurs axes peut être utilisée pour mettre en œuvre des fonctions supplémentaires ou des dispositifs de sécurité côté contrôleur. Le contrôleur peut arrêter la machine si un seuil d’accélération est dépassé.

Grâce à l’information supplémentaire sur la vitesse de rotation de l’axe X, il est possible de mesurer et surveiller la rotation horizontale (lacet) de la machine.

Il revient au constructeur ou à l’intégrateur système de déterminer l’usage de ces données supplémentaires.

Traitement des données

Un microcontrôleur haute performance est utilisé pour évaluer les signaux du capteur en temps réel et calculer l’angle d’inclinaison corrigé. La température est également mesurée et utilisée dans les algorithmes de compensation afin de corriger les effets indésirables.

Des filtres numériques intelligents réduisent les bruits ambiants et les vibrations pour garantir un signal précis et stable dans toutes les conditions environnementales.

Les non-linéarités des capteurs MEMS sont identifiées par une série de mesures de référence effectuées lors de la production, et ces données de calibration sont stockées dans le capteur.

Pendant le fonctionnement, ces données sont utilisées pour corriger les valeurs brutes et générer un angle d’inclinaison linéarisé et précis.

L’utilisateur peut également appliquer des paramètres personnalisés tels qu’une correction d’offset (Preset) ou une fonction d’échelle (pour les signaux analogiques).

Spécifications courantes

Temps de cycle du capteur

Il s’agit du temps de cycle interne du capteur. Un cycle de 5 ms signifie que la valeur de position est mise à jour toutes les 5 ms.

Temps de cycle de l’interface

C’est le temps de cycle durant lequel la valeur de position est transmise via l’interface de communication. Contrairement au temps de cycle du capteur, celui de l’interface est réglable par l’utilisateur.

Précision absolue

C’est l’écart maximal entre la position mesurée et la position réelle dans la plage définie.

Décalage (Offset)

Même à zéro, le capteur peut produire une petite erreur, appelée erreur de décalage.

Précision dynamique

Évaluée comme la précision absolue mais sous vibration ou accélération. Les tests réalisés en laboratoire par POSITAL simulent les environnements de machines mobiles.

Conditions de test :

Accélération linéaire : 10 m/s² sur un axe pendant 1 seconde

Vibrations : Fréquences de 1 à 1000 Hz avec une force de 1 g

Résolution : Il s'agit de la plus petite variation détectable possible.

Hystérésis : L’hystérésis signifie que la sortie du système dépend non seulement de l’entrée actuelle, mais aussi des entrées précédentes. Pour les inclinomètres, cela signifie que l'angle mesuré dépend de la position précédente. Par exemple, passer de 0° à 10° ou de 20° à 10° donne une légère différence.

Gradient de température : Ce paramètre décrit comment l’angle mesuré varie selon la température. En position statique, toute variation de température affectera aussi la sortie.

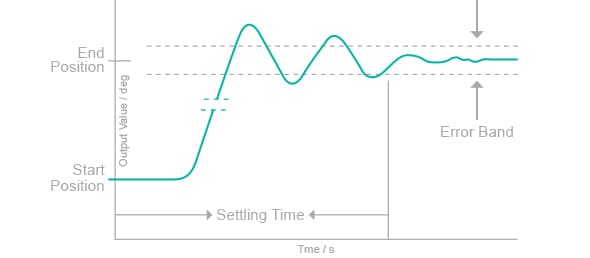

Temps de stabilisation : Il s'agit du temps nécessaire pour que le signal atteigne et reste dans une plage de ±5 % autour de la position finale.

Fabrication des puces capteurs MEMS

Grâce aux avancées dans la fabrication des dispositifs MEMS (Micro-Electro-Mechanical Systems), ces capteurs sont devenus des produits grand public offrant un excellent rapport performance/coût. Le composant de mesure de base dans les inclinomètres TILTIX est une cellule MEMS intégrée dans un ASIC totalement encapsulé.