Neigungssensor-Spezifikationen

Inklinometer, auch Neigungssensoren, Klinometer oder Steigungssensoren genannt, dienen zur Messung des Neigungswinkels eines Objekts relativ zur Schwerkraft. Diese Sensoren erfassen den Nick- und/oder Rollwinkel und geben die Werte über eine geeignete elektrische Schnittstelle aus.

Messprinzip von MEMS-Neigungssensoren

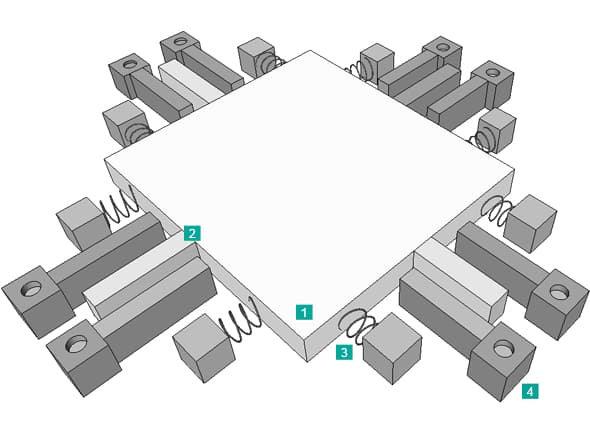

Inklinometer messen den Neigungswinkel eines Objekts relativ zur Erdanziehungskraft. Dies geschieht mithilfe eines Beschleunigungssensors, der die Wirkung der Schwerkraft auf eine kleine Masse überwacht, die in einer elastischen Struktur aufgehängt ist. Wenn das Gerät geneigt wird, bewegt sich die Masse leicht, was eine Änderung der Kapazität zwischen der Masse und der Struktur verursacht. Der Neigungswinkel wird aus den gemessenen Kapazitätswerten berechnet.

Prüfmasse mit

Elektroden

Federn

Feste Elektroden

Abb. 1: Funktionsprinzip eines MEMS-Sensors

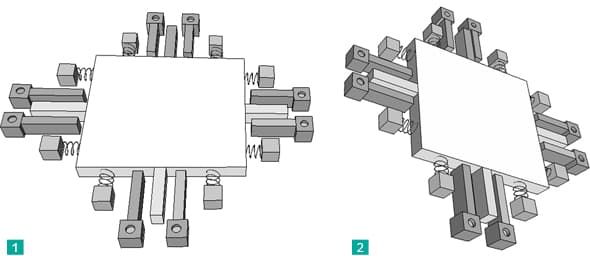

Die Funktion kann durch ein vereinfachtes Modell mit zwei Elektroden dargestellt werden: eine ist fest, die andere (die Prüfmasse) ist beweglich und durch Federkomponenten aufgehängt (siehe Abb. 1). Befindet sich das Inklinometer in horizontaler Lage (Abb. 2.1), wird die Kapazität zwischen den Elektroden gemessen. Wird der Sensor geneigt (Abb. 2.2), ändert die bewegliche Masse samt Elektrode ihre Position relativ zur festen Elektrode. Die resultierende Kapazitätsänderung wird von der Sensoreinheit gemessen und zur Berechnung des neuen Neigungswinkels verwendet.

MEMS-Sensor in horizontaler Position

MEMS-Sensor in geneigter Position

Abb. 2: Position eines MEMS-Sensors

Limitations of Static Inclinometers

Bei starken Stößen und Vibrationen reicht die physikalische Dämpfung statischer Inklinometer möglicherweise nicht aus, um Störungen zu unterdrücken. Software-Filter können diese nur begrenzt kompensieren. Bei statischen TILTIX-Inklinometern können „gleitende Mittelwert“- oder „exponentielle“ Filter aktiviert und konfiguriert werden, um das Signal zu glätten. Dies führt jedoch dazu, dass die schnelle Reaktionszeit des MEMS-Inklinometers verloren geht und die Sensorantwort langsamer wird.

Für dynamische Bewegungen mit starken Beschleunigungen sollten die dynamischen TILTIX-Inklinometer von POSITAL verwendet werden. Sie basieren auf einer anderen Technologie ohne physikalische Dämpfung, sodass keine Kompromisse zwischen Stabilität und Reaktionszeit erforderlich sind.

Dynamischer Inklinometer

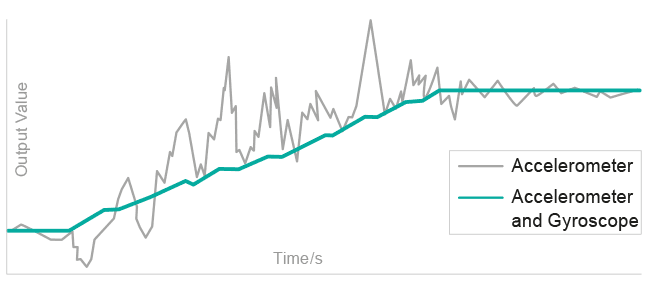

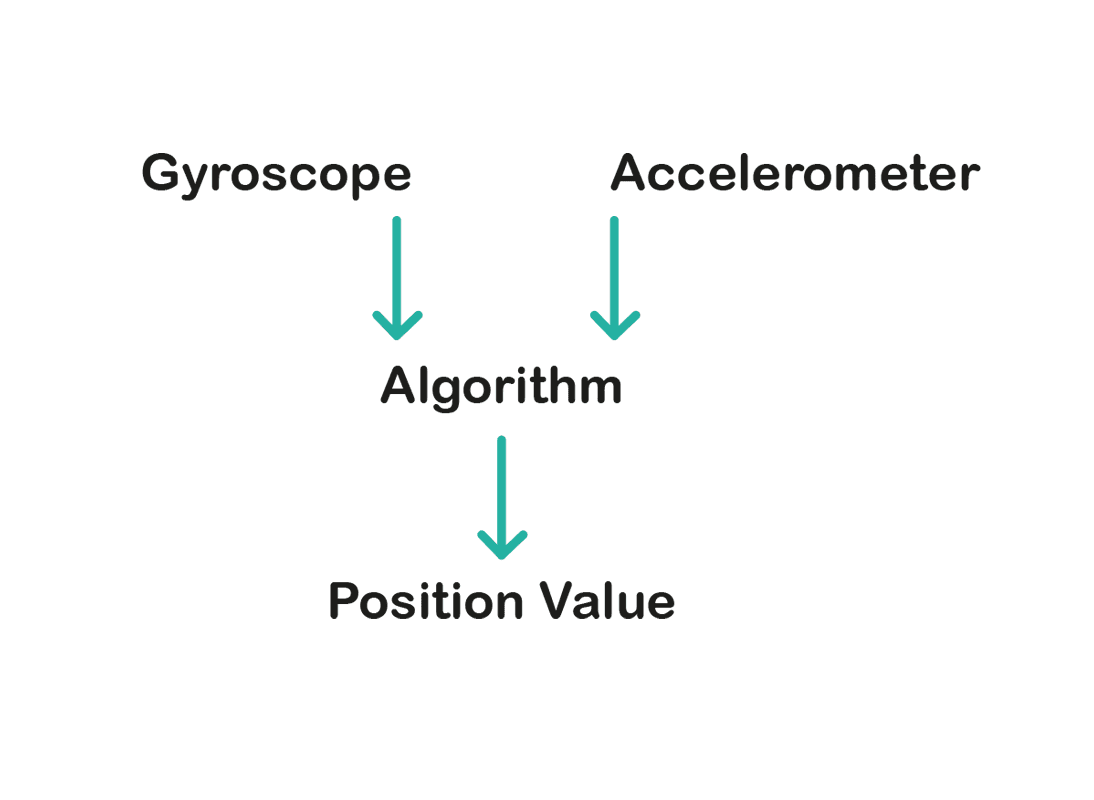

Für Anwendungen mit plötzlichen Bewegungen, Stößen und Vibrationen sind Sensoren mit schneller Reaktionszeit und sauberem Ausgangssignal unerlässlich. Die dynamischen Inklinometer von POSITAL kombinieren zwei Messprinzipien mit zwei unterschiedlichen MEMS-Sensoren: einem 3D-Beschleunigungssensor und einem 3D-Gyroskop. Der 3D-Beschleunigungssensor ist nicht gedämpft (im Gegensatz zu den in statischen Inklinometern verwendeten) und kann schnelle Bewegungen exakt verfolgen. Gleichzeitig misst das Gyroskop die Rotationsgeschwindigkeit auf Basis von Trägheitsprinzipien. Die Signale beider Sensoren werden kombiniert, um Neigungswerte zu liefern, die vollständig von Beschleunigungseinflüssen befreit sind. Dadurch eignen sich die dynamischen TILTIX-Inklinometer ideal für den Einsatz in mobilen Maschinen wie Baumaschinen, Bergbauanlagen, Kränen oder Robotikanwendungen.

Le diagramme ci-dessous compare les performances d’un inclinomètre dynamique avec gyroscope intégré et d’un inclinomètre statique conventionnel, lorsque les deux sont soumis à des mouvements dynamiques incluant de forts chocs et vibrations.

Neigungsmessung an einem fahrenden Bagger

Innovativer Algorithmus für zuverlässige Ergebnisse

In Anwendungen mit plötzlichen Bewegungen, Stößen und Vibrationen ist es entscheidend, Sensoren mit schneller Reaktionszeit und sauberem Ausgangssignal zu verwenden. Die dynamischen Inklinometer von POSITAL kombinieren zwei Messprinzipien mit zwei unterschiedlichen MEMS-Sensoren: einem 3D-Beschleunigungssensor und einem 3D-Gyroskop. Der 3D-Beschleunigungssensor ist nicht gedämpft (anders als bei statischen Inklinometern) und kann schnelle dynamische Bewegungen verfolgen. Gleichzeitig misst das 3D-Gyroskop Rotationsgeschwindigkeiten auf Basis von Trägheitsprinzipien. Die Signale beider Sensoren werden kombiniert, um eine Neigungsmessung zu erzeugen, die Beschleunigungseinflüsse vollständig kompensiert. Dadurch sind die dynamischen TILTIX-Inklinometer ideal für mobile Maschinen wie Baumaschinen, Bergbauausrüstung, Krane oder Roboteranwendungen geeignet.

Das untenstehende Diagramm vergleicht die Leistung eines dynamischen Inklinometers mit integriertem Gyroskop mit der eines herkömmlichen statischen Inklinometers bei dynamischen Bewegungen mit starken Erschütterungen und Vibrationen.

Messbereich und Befestigungsoptionen

Die TILTIX-Serie von Inklinometern ist in zwei Varianten erhältlich.

Zweiachsig

Ein zweiachsiger Sensor zur horizontalen Montage. Diese Variante verfügt über zwei Ausgänge – einen für die X-Achse und einen für die Y-Achse. Jede Achse zeigt den Neigungswinkel relativ zum Schwerefeld an.

Einachsig

2. Eine einachsige Neigungsmessvariante für die vertikale Montage mit einem Achsausgang.

Zusätzliche Funktionen des dynamischen Inklinometers

Das Hauptziel dynamischer Inklinometer besteht darin, stabile Neigungswinkel-Daten bereitzustellen, ohne dass Sensoreinstellungen erforderlich sind.

Für dynamische Inklinometer mit CANopen-Schnittstelle besteht jedoch die Möglichkeit, die Beschleunigungskräfte (Beschleunigungssensor) und Rotationsgeschwindigkeiten (Gyroskop) für jede der drei Achsen separat auszugeben.

Diese Messwerte werden in zuordenbaren CANopen-Objekten gespeichert.

Die Überwachung der Beschleunigung auf einer oder mehreren Achsen kann genutzt werden, um zusätzliche Funktionen oder Sicherheitsmerkmale im Steuergerät zu implementieren. Beispielsweise kann die Maschine gestoppt werden, wenn ein bestimmter Beschleunigungsgrenzwert überschritten wird.

Mit den zusätzlichen Informationen über die Rotationsgeschwindigkeit auf der X-Achse lässt sich auch die horizontale (Gier-)Rotation der Maschine überwachen.

Es liegt am Maschinenbauer oder Systemintegrator, wie diese Zusatzinformationen verwendet werden.

Datenverarbeitung

Ein Hochleistungs-Mikrocontroller wird eingesetzt, um die Sensorsignale in Echtzeit auszuwerten und den korrigierten Neigungswinkel zu berechnen.

Gleichzeitig werden Temperaturen erfasst und in die Kompensationsalgorithmen einbezogen, um unerwünschte Effekte auszugleichen.

Intelligente digitale Filteralgorithmen reduzieren Umgebungsrauschen und Vibrationen, sodass ein präzises und stabiles Signal unter allen Umweltbedingungen gewährleistet ist.

Nichtlinearitäten der MEMS-Sensoren werden während der Produktion durch Referenzmessungen ermittelt und als Kalibrierdaten im Sensor gespeichert.

Diese Daten werden im Betrieb genutzt, um Rohdaten zu korrigieren und einen linearen Neigungswinkel auszugeben.

Kundenspezifische Parameter wie Offsetkorrektur (Preset) oder Skalierungsfunktionen (bei analogen Ausgangssignalen) können vom Anwender ergänzt werden.

Allgemeine Spezifikationen

Sensor-Zykluszeit

Dies ist die interne Zykluszeit des Sensors. Eine Zykluszeit von 5 ms bedeutet, dass der Positionswert alle 5 ms aktualisiert wird.

Schnittstellen-Zykluszeit

Dies ist die Zeit, in der der Positionswert über die Schnittstelle übertragen wird. Im Gegensatz zur festen Sensor-Zykluszeit ist diese konfigurierbar.

Absolute Genauigkeit

Größtmögliche Abweichung zwischen gemessener und tatsächlicher Position im definierten Bereich.

Offset

Selbst bei null Position zeigt der Sensor möglicherweise eine kleine Abweichung – das ist der Offset-Fehler.

Dynamische Genauigkeit

Wie die absolute Genauigkeit, aber unter Einfluss von Vibrationen und Beschleunigungen getestet. Die POSITAL-Labortests simulieren reale Bedingungen.

Testbedingungen:

Lineare Beschleunigung: 10 m/s² auf einer Achse für 1 s

Vibrationen: 1–1000 Hz bei 1 g

Auflösung: Der kleinstmögliche Schritt, den der Sensor erfassen kann.

Hysterese: Hysterese bedeutet, dass der Ausgangswert nicht nur vom aktuellen, sondern auch von früheren Eingabewerten abhängt. Beim Neigungssensor kann derselbe Winkel unterschiedliche Werte liefern, je nachdem, ob man sich aus einer höheren oder niedrigeren Position nähert.

Temperaturgradient: Gibt an, wie sich der Neigungswert bei Änderung der Umgebungstemperatur verändert.

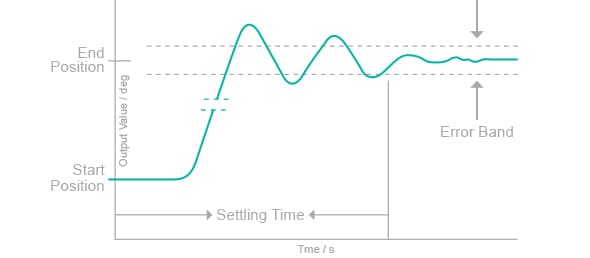

Einschwingzeit: Zeit, die das Ausgangssignal benötigt, um innerhalb eines Bereichs von ±5 % des Endwerts stabil zu bleiben.

Herstellung von MEMS-Sensorchips

Durch die Fortschritte in der Herstellung von Mikrosystemtechnik (MEMS) sind diese Sensoren heute Massenprodukte mit hervorragendem Preis-Leistungs-Verhältnis. Die zentrale Messeinheit in TILTIX-Neigungssensoren ist eine MEMS-Sensorzelle, die vollständig in ein gekapseltes ASIC eingebettet ist.